Основоположники отечественной биофармацевтики: опытное биотехнологическое производство ИБХ

31 января 2016

Основоположники отечественной биофармацевтики: опытное биотехнологическое производство ИБХ

- 3467

- 0

- 7

Конвейер медицинского биотеха: ферментёры (основные «сосуды» для производства фармакологических субстанций) разного объёма.

рисунок Елены Беловой

-

Автор

-

Редакторы

В связи с последними событиями у всех на слуху слово «импортозамещение». Его применяют к месту и не к месту, под него выделяют огромное финансирование. Но мало кто помнит тех, кто ещё 10 лет назад были первопроходцами в деле реального создания конкурентоспособных технологий. Одним из таких центров является Опытное биотехнологическое производство ИБХ РАН, где в 2003 году начали выпуск генно-инженерного инсулина человека по первой в России технологии полного цикла, за что работавшие над этим сотрудники в 2006 году были удостоены премии Правительства РФ в области науки и техники. И с тех пор в ОБП был разработан целый ряд технологий производства биологических препаратов. Каких и в чём вообще заключается разработка — читайте в этой статье.

Обычно выделяют четыре «цветных» направления биотехнологии: «красная», «синяя», «белая» и «зелёная». «Белая» — промышленная — является одной из самых старых отраслей. Она занимается крупнотоннажным производством различных химических соединений, применяемых в быту: витаминов, спирта и т.д. «Синяя» — морская — занимается приложением биотехнологии к проблемам рационального использования ресурсов океанов. К весьма перспективным направлениям относят «зелёную» отрасль — растительную, в которой генетически модифицируют деревья и сельхозкультуры, а также разрабатывают методы переработки растительного сырья и отходов в полезную для промышленности продукцию. В этом она близка «белой» и по сути является её развитием на более высоком уровне. Но больше всего развито «красное» направление, в котором создаётся продукция для медицинского применения, в основном — биофармацевтические препараты.

Страницы истории

Начало становлению медицинской биотехнологии было положено давно, ещё в начале 70-х годов прошлого века с изобретения технологии рекомбинантной ДНК. А уже в 1982 году был зарегистрирован первый препарат, полученный таким способом — инсулин. В Советском Союзе понимали перспективы этого нового направления, и по настоянию академика Ю.А. Овчинникова, директора Института биоорганической химии, в открытом в 1984 году новом здании института целых два корпуса было выделено под комплексную опытную установку. Основной её задачей являлась разработка технологий получения фармпрепаратов, в особенности биотехнологической природы. Оснащение для тех лет было вполне на мировом уровне, однако перестройка и развал Советского Союза наложили негативный отпечаток — в 90-е годы опытная установка стала не нужна, и большинство специалистов ушло.

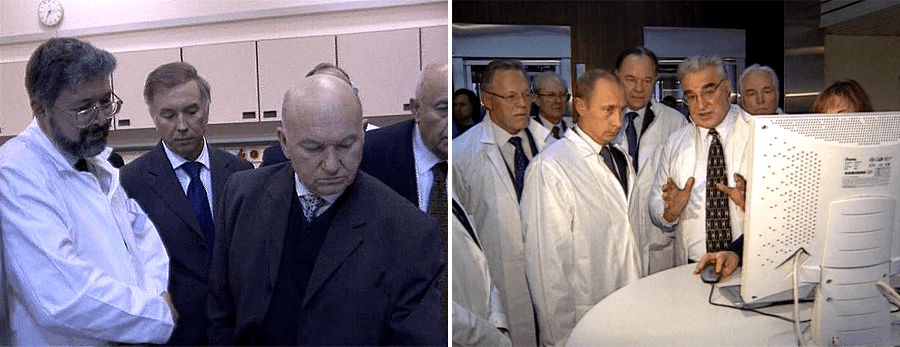

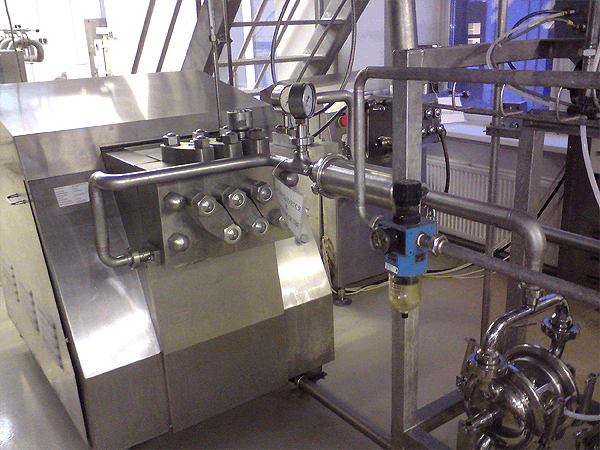

Возрождение началось в 2000-х в связи с возрастающим интересом государства к созданию импортозамещающих фармпроизводств; тогда же сформировался чёткий фокус на разработку технологий получения препаратов на основе рекомбинантной ДНК, и, соответственно, название подразделения было изменено на «Опытное биотехнологическое производство» (ОБП). Важной вехой на этом пути стало создание технологии получения инсулина и первого в России производства полного цикла этого препарата, которое в декабре 2003 открыл мэр Москвы Юрий Лужков (рис. 1). Главное, чего удалось в ходе этого добиться, — переоснащение производства для соответствия современным стандартам GMP, что позволяет производить небольшие партии биопрепаратов для проведения клинических исследований и даже для коммерческой реализации. ОБП пока далеко до роботизированных производств будущего, но в целом уровень оснащения весьма неплох:

- несколько ферментёров рабочими объёмами от 20 до 2000 л;

- лабораторные биореакторы объёмом 2 и 7,5 л;

- аналитические и препаративные хроматографы;

- промышленные парогенератор и высокотемпературные стерилизаторы;

- лиофильные сушки различного масштаба;

- планшетный флюориметр-люминометр;

- другое оборудование, необходимое для производства и контроля качества конечного продукта.

Рисунок 1. Прикладная наука не остается без внимания «верхушки». Слева: Посещение производства в ИБХ РАН мэром Москвы Ю.М. Лужковым. Справа: Научный руководитель производства академик А.И. Мирошников рассказывает о производстве В.В. Путину в рамках проведения в ИБХ РАН Совета по науке и технологии в феврале 2004 г.

Вообще, к биологическим препаратам относят соединения, полученные из биологических источников, такие как полисахариды, нуклеиновые кислоты и наиболее часто белки и пептиды, представляющие собой цепочки аминокислот. Получают последние при помощи технологии рекомбинантной ДНК из различных клеток или микроорганизмов. Именно на создание подобных биопрепаратов и ориентировано опытное производство ИБХ. Так, на нашей площадке были созданы технологии получения инсулина, гормона роста, гранулоцит-колонийстимулирующего фактора, рекомбинантного гистона H1.3 (ОНКОГИСТа), а также дисахарида (фрагмента клеточной стенки Micrococcus lyzodeikticus) — полупродукта в производстве иммуномодулятора «Ликопид». Все эти препараты, кроме ОНКОГИСТа, прошедшего пока лишь вторую стадию клинических исследований, дошли до серийного производства и реализации. И сейчас ведётся много интересных работ с крупными российскими фармкопаниями, но это, увы, конфиденциальная информация. Также ОБП активно взаимодействует с другими структурными подразделениями института, решая задачи, связанные с масштабированием технологических процессов и производством стерильных лекарственных препаратов для клинических и доклинических исследований.

Инсулиновая история

Краеугольным камнем, вокруг которого в начале этого века вновь было выстроено ОБП, стала технология получения генно-инженерного инсулина полного цикла, т.е. начиная от сырья, из которого делают питательные среды, заканчивая готовым лекарством в упаковке. До сих пор в России крайне распространены фармпроизводства, на которых из импортной субстанции (основного действующего средства) делают готовые формы путём добавления вспомогательных веществ и фасовки их по флаконам или картриджам. При этом основная высокотехнологичная и наукоёмкая стадия осуществляется за рубежом. В 1996 году, когда впервые заговорили о необходимости создания отечественного производства инсулина, в ИБХ практически на голом энтузиазме (состояние дел на тот момент неплохо описано в статье «Несахарное производство» [1]) начали разработку технологии. Это привело к заключению в 2000 году соглашения с правительством Москвы о выпуске инсулина и первым его поставкам потребителям в феврале 2004. С тех пор опытное производство стало одним из основных поставщиков инсулина для нужд столицы.

Нельзя сказать, что такое положение вещей было нормальным, так как основная задача ОБП заключается больше в разработке технологий получения препаратов и пилотном производстве их для нужд доклинических и клинических исследований. Именно поэтому со временем встал вопрос о строительстве крупномасштабного производства, которое бы могло обеспечивать продукцией всю Россию. Была даже создана компания «Биоран» и разработан проект завода в г. Пущино, но до настоящего времени он не реализован.

Новое время

С тех пор многое поменялось. Российский сектор биофармацевтики пополнился новыми игроками, такими как «Биокад», «Р-фарм», «Генериум», «Фармстандарт». Если раньше ИБХ был практически единственным местом, где можно было производить биологические препараты, то сейчас это уже не так. Появляются новые производства и расширяются уже существующие, мощностей становится всё больше и больше. В такой реальности становится уже бессмысленно соревноваться с «большой фармой», имея оборудование, заточенное в большей степени под прикладные разработки и небольшие партии. И ОБП возвращается к истокам — созданию технологий производства биофармацевтических препаратов и вывод их на рынок при участии промышленных партнёров, которые заинтересованы в дальнейшем крупномасштабном производстве и реализации препаратов. Здесь образуется взаимовыгодное сотрудничество, когда каждый занимается своим делом: бизнес — промышленным производством, маркетингом и продажами, а учёные — фундаментальными и прикладными разработками.

Задачу, стоящую при таком положении дел перед опытным производством, можно разделить на две:

- технологическую — разработку метода получения медпрепарата;

- испытательную — доказательство качества, безопасности и эффективности получаемого лекарства.

Как устроено биотехнологическое производство

Рисунок 2. Подготовка клеток для банка в музее культур.

Первым этапом на стадии разработки способа получения биопрепарата является создание его продуцента, т.е. биологического объекта (микроорганизма, дрожжей, клеток млекопитающих или даже целого животного), способного производить нужное соединение в больших объёмах . Основным здесь является создание вектора — молекулы ДНК, которая кодирует нужный нам продукт и заставляет клетку-носитель производить его в количествах значительно бóльших, чем все остальные нужные ей белки [2]. Потом данный вектор интегрируется в клетки, и получается клеточная линия или штамм, который закладывается на хранение в музей культур — один из участков ОБП. Все остальные работы по созданию культуры выполняются Лабораторией биотехнологии ИБХ РАН.

Осенью на «биомолекуле» мы опубликовали статью студентки Пермского государственного национального исследовательского университета «Прикладная биотехнология и молекулярная микробиология. Практическое руководство для студентов, или как запатентовать биопрепарат» [3]. И хотя речь в ней не о разработке препарата для крупной промышленности, статья даёт представление обо всех этапах получения патента на определённый штамм микроорганизма, созданный биотехнологическим путём. — Ред.

Для задач непосредственно производства создаётся специальный рабочий банк из сотен ампул, каждая из которых предназначена для получения отдельной партии препарата. Этот банк также закладывается на хранение в музей культур (рис. 2).

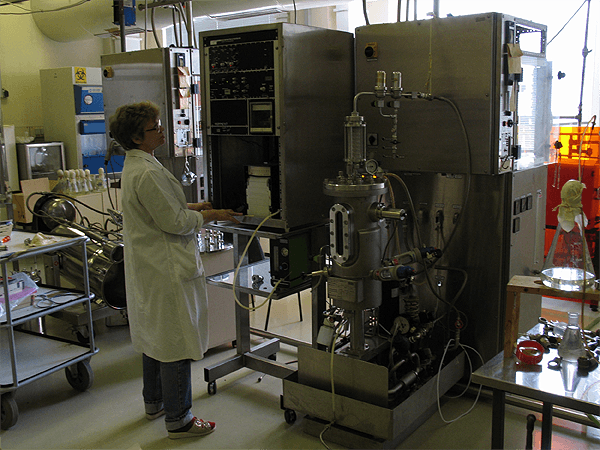

Далее проводится разработка основной биотехнологической стадии — культивирования клеток. В её ходе выбирают оптимальный состав среды, на которой выращивают клетки, режим культивирования (непрерывный или периодический), его аппаратурное оформление и параметры (pH, температура, скорость подачи и состав подпитки). Основная цель, преследуемая на этом этапе, — повышение объёмной продуктивности, что позволяет получать на оборудовании небольшого масштаба большое количество продукта, достаточное для решения испытательной задачи. Кроме того, за счёт этого снижается и себестоимость получения продукта — в десятки, а то и сотни раз от первоначального лабораторного способа. Решением всех этих задач занимается цех экспериментальной ферментации опытного производства (рис. 3).

Рисунок 3. Контроль за ходом процесса в пилотном ферментёре рабочим объёмом 20 л в цехе экспериментальной ферментации.

В конце культивирования получается культуральная жидкость, содержащая помимо отработанной среды и биомассы клеток ещё и продукт, который необходимо выделить. В зависимости от выбранного вида клеток, продукт может либо выделяться в среду, либо синтезироваться внутри клеток, иногда в виде телец включения (агрегатов из белков). А если смотреть шире, то в случае клеточной или тканевой терапии продуктом будут сами клетки. При выделении сначала отделяют клетки (биомассу) от отработанной среды. Если продукт содержится в среде, то в работу идёт она, а клетки направляют на дезактивацию (в отходы).

Если же продукт получается в тельцах включения, то дезактивируют среду, а клетки разрушают, выделяют тельца и растворяют (солюбилизируют) их. Полученный раствор помимо продукта содержит ещё и белки, выделяемые клетками в среду или синтезирующиеся в виде телец включения, так что для достижения «фармацевтической» степени чистоты требуется несколько ступеней очистки. Чаще всего это несколько (от двух) различных типов хроматографических процессов: ионообменного, гидрофобного, обращённо-фазового, гель-фильтрационного (рис. 4). Для каждого продукта их последовательность и количество будут разные и требуют подбора на основе литературных данных, опыта и экспериментов. Кроме того, для каждого процесса нужно выбирать буферные растворы и стратегию их подачи на хроматографическую колонну. Конечная цель — это продукт высочайшей степени чистоты: иногда более 99,9%, а это означает, что все возможные примеси могут составлять не более 0,1% от массы активной фармацевтической субстанции — результата этой стадии. Очисткой и разработкой её стратегии в рамках опытного биотехнологического производства занимается цех выделения и очистки.

Рисунок 4. Производственное оборудование. Слева: Препаративный хроматограф и буферные растворы, применяемые для крупномасштабной очистки биопрепаратов. Справа: Кристаллизация инсулина в цехе выделения и очистки.

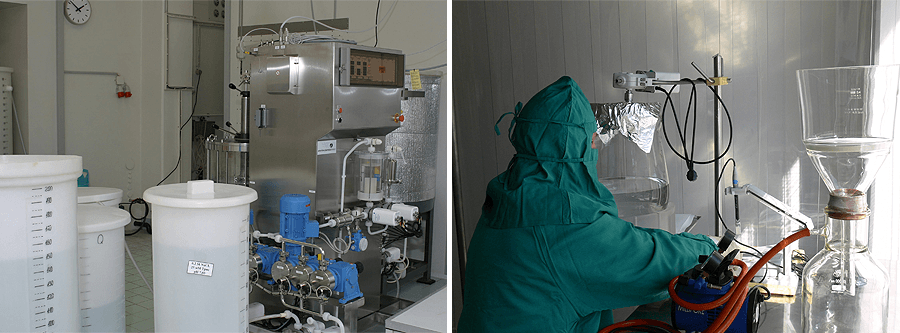

Однако для проведения доклинических и клинических исследований субстанции недостаточно, необходимо ещё изготовить готовую лекарственную форму (ГЛФ) — добавить вспомогательные вещества и упаковать во флаконы или картриджи для шприц-ручек. И если способ упаковки в основном зависит от аппаратного оформления конкретного производства, то вспомогательные вещества в большей степени зависят от препарата и для каждого подбираются отдельно. Хотя здесь не требуется сложных статистических методов и большого количества экспериментов, процесс получения ГЛФ довольно трудоёмкий, и им также занимается отдельное подразделение — цех готовых лекарственных форм (рис. 5).

Рисунок 5. Работа в «чистой» зоне. Слева: Разлив готовой формы биопрепарата в цехе готовых лекарственных форм. Справа: Контроль процесса разлива в цехе готовых лекарственных форм. Эффектный комбинезон совсем не для того, чтобы смотреться круто. Конечную форму производят в стерильных условиях в крайне чистой среде. Чтобы в окружающую среду не попадало лишних частиц, все части тела изолируются, а вся косметика перед входом в чистую зону смывается. Работать в таких условиях весьма непросто — несколько часов, и ты уже готов одним махом опустошить полуторалитровую бутылку воды. Не говоря уже о том, что всё это время ты будешь мечтать о дýше.

Казалось бы, дойдя уже до готовой формы, можно переходить непосредственно к доклиническим исследованиям, ведь именно это чаще всего является целью производства лекарственных веществ на мощностях ОБП. Однако прежде необходимо проанализировать полученный продукт, чтобы убедиться в соответствии его характеристик ожидаемым и заложить конкретные параметры в регистрационное досье, которое необходимо для регистрации препарата в регуляторных органах. На данном этапе важно показать, что количество примесей не превышает разрешённого, а полученное основное действующее вещество имеет структуру и активность, соответствующие ожидаемым. Спектр применяемых здесь методов довольно широк: вестерн-блот, изоэлектрофокусировка, хроматография, ЛАЛ-тест, масс-спектрометрия, имунноферментный анализ, ИК-спектроскопия и многие другие. Выбор конкретных методов зависит в первую очередь от природы биопрепарата и для каждого из них во многом индивидуален. Хотя есть и стандартные общие методы вроде электрофореза в полиакриламидном геле или изоэлектрофокусировки. В большинстве же методов, пусть они и являются стандартными в части общей последовательности действий, параметры проведения нуждаются в отдельной проработке для каждой готовой формы, так как вспомогательные вещества иногда влияют на аналитические характеристики основного.

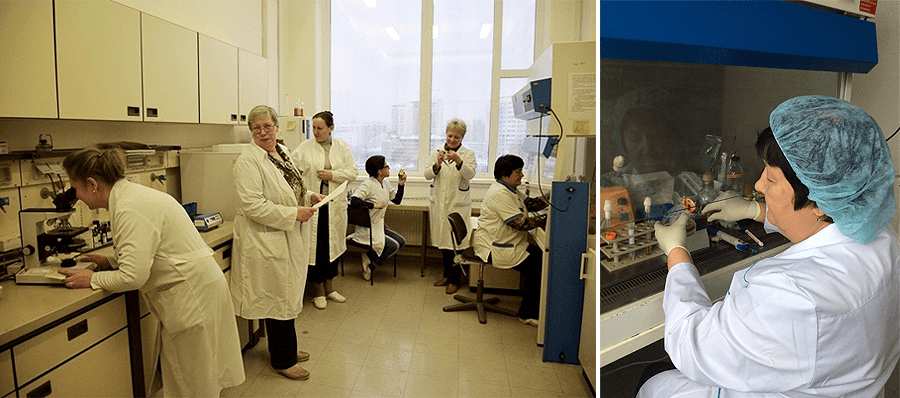

Описанный этап является крайне важным, так как даёт оценку качественным характеристикам препарата и их постоянству от партии к партии. Технология — это не только получение какого-то конкретного продукта и достижение высокой эффективности процесса. Это ещё и умение стабильно обеспечивать высокое качество продукта. Помимо контроля конечного продукта осуществляют промежуточный контроль критических точек производственного процесса, чтобы как можно раньше выявить отклонения, способные повлиять на качество конечного препарата, и минимизировать время и затраты на их устранение. На опытном биотехнологическом производстве за этот этап отвечает отдел контроля качества при участии контрольно-аналитической лаборатории (рис. 6).

Рисунок 6. Важен контроль! Слева: Контрольно-аналитическая лаборатория — все в сборе. Справа: Микробиологический контроль образцов с производства в отделе контроля качества.

Разведка боем

Далее проводятся доклинические и три стадии клинических исследований, необходимые для подтверждения безопасности и эффективности препарата. При этом решение о допуске его на рынок принимается на основе баланса между оказываемым им полезным эффектом и отрицательными побочными эффектами. Для того чтобы начать испытания на людях, нужно сначала продемонстрировать действие препарата на лабораторных животных. При этом необходимо, чтобы проводилось исследование уже готовой лекарственной формы, полностью соответствующей той, что будет в дальнейшем испытываться на людях. Основную часть работы выполняет Лаборатория биологических испытаний в Филиале ИБХ в Пущино, имеющая необходимую аккредитацию. Задача производства на этом этапе — наработка достаточного количества доз препарата. В целом, здесь задействованы примерно те же подразделения опытного производства, за исключением цеха промышленной ферментации, который перенимает технологию у цеха экспериментальной ферментации и методично её воспроизводит от партии к партии (рис. 7). Получаемые сотни литров культуральной жидкости передаются в цех выделения и очистки, где на больших препаративных хроматографических колоннах выделяют субстанцию и отправляют её в цех готовых лекарственных форм, откуда уже выходят флаконы, которые и применяются в исследованиях.

Рисунок 7. Дезинтегратор в цехе промышленной ферментации для разрушения клеток по окончании процесса.

В случае успешного завершения испытаний по результатам составляется отчёт, который совместно с другими документами на препарат подаётся в орган, отвечающий за регистрацию лекарственных средств (в России — Министерство здравоохранения). Там документы рассматривают и в случае доказанной эффективности выдают разрешение на проведение клинических исследований на людях. Здесь уже в работу вступают медицинские учреждения, которые проводят испытания препарата на добровольцах по утверждённому уполномоченным органом плану.

Кадры решают всё

Аппаратурное обеспечение — необходимый, но далеко не самый главный элемент любого успешно функционирующего центра разработок, в том числе и опытного производства. Самое главное — сотрудники, которые благодаря своим знаниям и навыкам воплощают все планы в реальность. Как и в любом другом виде деятельности, эффективная работа невозможна без должной мотивации. В чём мотивация при занятии прикладными исследованиями?

Слово начальнику ОБП Василию Степаненко:

Занимаясь биотехнологией, ты вынужден постоянно знакомиться с новыми передовыми научными достижениями в разных областях: молекулярной биологии, синтетической биологии, химическом приборостроении, IT и многих других. При правильном сочетании полученных знаний и рождается эффективная технология. Это трудный, кропотливый, но очень увлекательный процесс.

Но самые сильные, ни с чем, пожалуй, несравнимые чувства испытываешь, когда, используя инструментарий, созданный природой в ходе эволюции и модифицированный с помощью технологии рекомбинантной ДНК, удается получить конкретный лекарственный препарат, который, возможно, кому-то облегчит состояние, а кого-то и спасет. Это просто круто!

Сотрудник группы эукариотических продуцентов Даниил Павленко раскрывает этот вопрос несколько иначе:

Меня всегда привлекало ориентированное на практику творчество. Создание чего-то, что не просто работает, но ещё и делает это эффективно, т.е. с затратой минимума ресурсов, дарит массу положительных эмоций. Биотех хорош тем, что здесь простор для творчества просто огромен: можно заниматься разработкой сред для выращивания культур, можно основательно вложиться в разработку классного вектора, можно подбирать оптимальные настройки аппаратного обеспечения, можно менять метаболизм клеток-продуцентов, а уж какой простор открывается, если заняться созданием уникальных аппаратов и технологических линий!.. Впечатляют и возможные результаты: комбинация всех подходов может привести к понижению себестоимости производства на порядок, а то и два. Так, мы в своей технологии получения фолликул-стимулирующего гормона определенным изменением достигли увеличения продуктивности, а, следовательно, и уменьшения себестоимости, в 3,5 раза. И понимаем, куда надо двигаться, чтобы повысить продуктивность ещё раз в 5–10. Не удивительно, что от этого всего захватывает дух.

Обучение без отрыва от производства

Несмотря на высокий уровень ответственности, на ОБП есть успешный опыт выполнения работ студентами и аспирантами с защитой ими магистерских и кандидатских диссертаций. В основном на базе ОБП выполнялись работы вроде создания схем отдельных этапов в производстве какого-либо препарата, подбора условий проведения процессов с целью увеличения выхода, разработки и валидации аналитических методик. Но помимо задач, связанных непосредственно с разработкой технологий создания биологических препаратов, позиционирование производства как опытного подразумевает и возможность отработки различных технических решений. Так, сейчас начато сотрудничество с Университетом машиностроения по направлению разработки различных приборов и аппаратов, применяемых в биотехнологическом производстве.

При этом идей, куда можно двигаться, и каким будет будущее «красной» биотехнологии, предостаточно. Если смотреть глобально, то есть несколько возможных направлений:

- автоматизированное производство, работающее на основе непрерывных технологических процессов (в противовес существующим периодическим);

- использование технологий 3D-печати (т.н. «аддитивные») при прототипировании биотехнологического оборудования;

- бесклеточная система для получения широкого спектра белков, включающего многосубъединичные и белки с обширными пост-трансляционными модификациями [9];

- платформа для быстрого создания технологий производства биопрепаратов на основе стандартных решений синтетической биологии — «биоинженерных» блоков [10].

В каком направлении всё двинется? Пока сказать сложно, но во многом это будет зависеть от молодёжи, полной прорывных идей и мотивации к созиданию нового.

Литература

- Полякова М. (2010). Несахарное производство. Сайт ИБХ;

- Молекулярное клонирование, или как засунуть в клетку чужеродный генетический материал;

- Прикладная биотехнология и молекулярная микробиология. Практическое руководство для студентов, или как запатентовать биопрепарат;

- Karyagina T.B., Arzumanyan V.G., Timchenko T.V., Bairamashvili D.I. (2001). Antimicrobial activity of shikonin preparations. Pharm. Chem. J. 35, 435–436;

- Gusarov D., Nekipelova V., Gusarova V., Lasman V., Bairamashvili D. (2009). Displacement effect during HPLC preparative purification of human insulin. J. Chromatogr. B. Analyt. Technol. Biomed. Life Sci. 877, 1216–1220;

- Gusarov D.A., Sokolova I.V., Gusarova V.D., Evteeva E.A., Vorob’eva T.V., Kosarev S.A. (2012). Development of effective pilot-scale technology for producing N,N-bis-met-histone H1.3 used for lymphoma treatment. Pharm. Chem. J. 46, 234–240;

- Urmantseva V.V., Gaevskaya O.A., Karyagina T.B., Bairamashvili D.I. (2005). The effect of amino acids as components of nutrient medium on the accumulation of protoberberine alkaloids in the cell culture of Thalictrum minus. Russ. J. Plant Physiol. 52, 388–391;

- Gusarova V., Vorobjeva T., Gusarov D., Lasman V., Bayramashvili D. (2007). Size-exclusion chromatography based on silica-diol for the analysis of the proinsulin fusion protein. J. Chromatogr. A. 1176, 157–162;

- Zhang Y.H. (2010). Production of biocommodities and bioelectricity by cell-free synthetic enzymatic pathway biotransformations: challenges and opportunities. Biotechnol. Bioeng. 105, 663–677;

- Синтетическая жизнь.