3D-принтер произвел на свет полумягкого робота-прыгуна

28 июля 2015

3D-принтер произвел на свет полумягкого робота-прыгуна

- 545

- 0

- 2

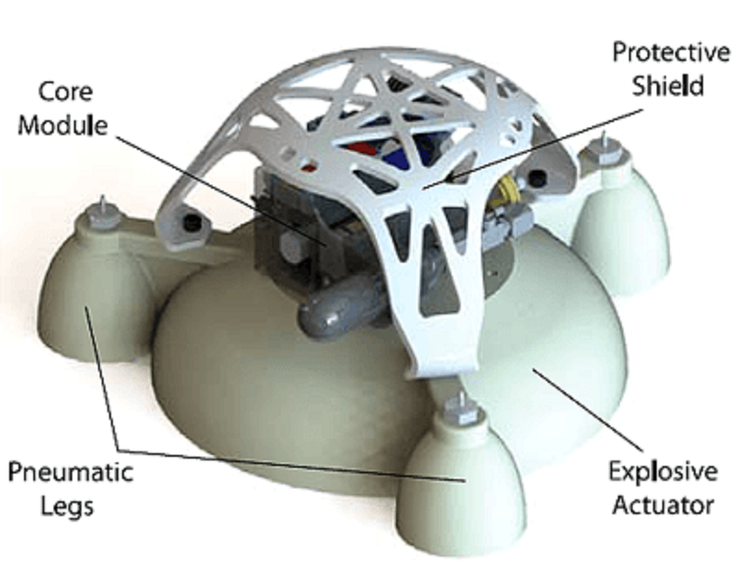

Компьютерная модель полумягкого робота. «Тело» робота представлено взрывным приводом (explosive actuator) и оснащено тремя пневматическими «ногами». Венчает конструкцию «голова» — жесткий основной модуль, содержащий компоненты питания и управления. А защищает ее полумягкий «шлем» (щит).

Рисунок в полном размере.

рисунок из [4]

-

Автор

-

Редакторы

Темы

Воодушевившись «мудрым» устройством биологических объектов, робототехники начали проектировать роботов с полностью или частично мягкими телами. Такие роботы должны быть более стойкими, адаптивными и безопасными при контактах с человеком, чем роботы традиционные — ригидные. Американским ученым удалось преодолеть основные затруднения в проектировании и изготовлении «полумягких» роботов — сложность производственного процесса в целом и сочленения мягких и твердых компонентов в частности. С помощью многокомпонентной 3D-печати они создали робота, жесткость которого плавно снижается от сердцевины к внешней оболочке. Странное на вид создание за счет сжигания бутана и кислорода способно выполнять многочисленные автономные прыжки.

Обычно роботов собирают из твердых компонентов, чтобы обеспечить высокую точность и управляемость. Конструирование роботов из алюминия и стали сопряжено с использованием крупного оборудования и сложным процессом сборки. Поэтому в последние годы появились прототипы «мягкотелых» устройств, построенных по образу и подобию беспозвоночных — например, головоногих моллюсков [1] — и позвоночных, таких как змеи [2] или рыбы [3]. Использование пластичных материалов облегчает развитие бионических робототехнических систем , более приспосабливаемых, устойчивых и безопасных, чем их жесткие аналоги.

Принципы устройства и функционирования, подсмотренные у биологических объектов, активно используются в архитектуре и различных инженерных технологиях (направление получило название бионика). Особое внимание уделяется механизмам самосборки и функционирования ДНК: «Бионический конструктор Эльпюль» [4]. Использование в конструировании нанороботов самих «живых» молекул не менее интересно и перспективно: «Голактеко опасносте: ДНК-роботы в живом организме» [5], «Биоинженеры научились получать ДНК-структуры, сборкой и разборкой которых можно управлять» [6].

Однако производство мягких роботов тоже не обходится без существенных технических трудностей. Тела таких систем изготавливают в уникальных формах и собирают поэтапно. Формы же сами по себе сложны, и на их создание тратится много времени, что особенно нерентабельно при создании прототипов — несерийных и постоянно совершенствующихся экземпляров. Для многих типов роботов необходимы жесткие компоненты для энергообеспечения и управления мягкими телами, а сочленения твердых компонентов и мягкого тела — типичные места повторных поломок.

В природе многие животные используют градиенты жесткости для сочленения твердых и мягких компонентов тела. Градиенты позволяют минимизировать напряжение, разрушающее места таких соединений. Одна из причин, по которой биологические системы имеют преимущество над инженерными, — то, что в природе объекты производятся путем самоорганизации, потому и повышение сложности системы обходится намного «дешевле». Новые цифровые технологии — такие, как 3D-печать [7] — позволяют проектировщикам слегка приблизиться к этому уровню структурной сложности, но в бóльшем масштабе и с меньшим количеством материалов: расход субстанций не зависит от сложности геометрии.

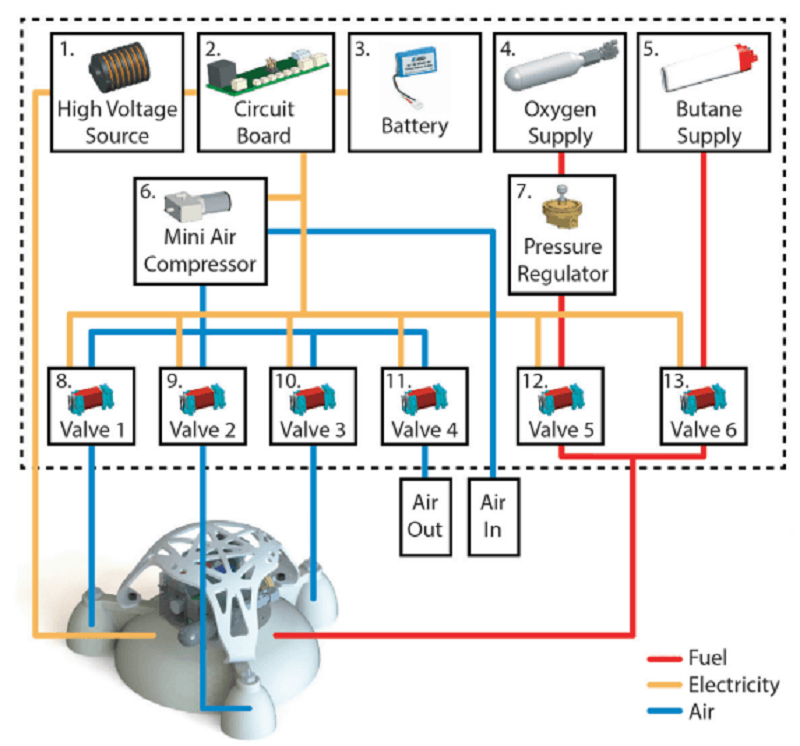

Сотрудники Гарвардского университета и Университета Калифорнии использовали «мультиматериальный», то есть печатающий широким спектром материалов, 3D-принтер (Connex500, Stratasys) для создания функционального тела робота, устранив этим потребность в сложных процессах изготовления форм и сборки [8]. Тело робота состоит из двух вложенных полусфер. Пластичная нижняя полусфера представляет собой камеру сгорания — небольшое углубление, определяющее исходный объем, который заполняется кислородом и бутаном. Воспламенение от искры вызывает объемное расширение газов, растяжение полусферы и поднятие робота в воздух (рис. 1А). Верхняя полусфера характеризуется неравномерной эластичностью за счет градиента из девяти слоев разной жесткости — от очень гибкого (подобно каучуку) до абсолютно твердого (как термопласт). Твердый слой верхней полусферы не только обеспечивает связь с компонентами управления, но и предотвращает нежелательное расширение, направляя энергию сгорания газов вниз и увеличивая тем самым эффективность подскока. Пневматические «ноги», сконструированные по той же схеме из двух вложенных полусфер, наклоняют тело перед скачком, задавая направление движения. Такое разделение приводов питания и контроля упрощает запуск устройства и усиливает контроль над направлением движения (рис. 1Б).

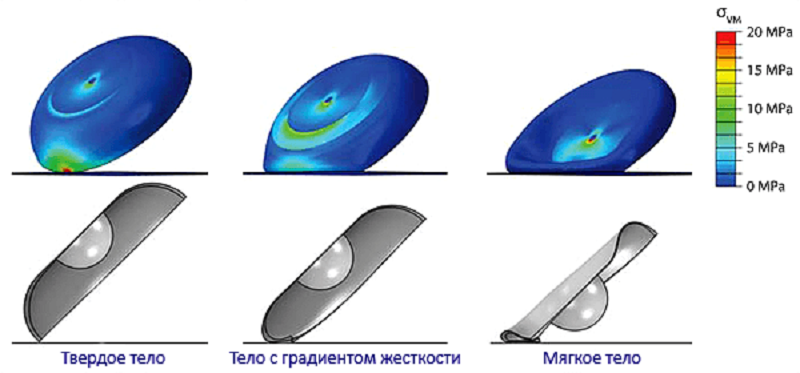

Чтобы понять, насколько мягкой следует делать верхнюю полусферу, исследовали три ее варианта: твердый, мягкий и с постепенным послойным переходом от мягкого к жесткому. Хотя совершенно плавный переход был бы идеален, возможности техники изготовления оказались ограничены пошаговым градиентом максимум из девяти слоев. Нижняя полусфера по умолчанию должна была быть абсолютно мягкой — для обеспечения отталкивания.

Результаты опытов на растяжение и скручивание показали, что градуированная по жесткости полусфера позволяет на 30% сократить максимальное напряжение материала, что сопоставимо с величиной максимального напряжения мягкой полусферы («чемпиона» в этом соревновании).

Моделирование прыжков выявило, что мягкая верхняя полусфера неэффективна для направления энергии сгорания газов вниз, то есть уменьшает силу скачка. Лучшие результаты, как и ожидалось, показала абсолютно твердая полусфера. Однако возник вопрос о том, как поведут себя эти три вида полусфер при приземлении.

Модельный эксперимент (рис. 2) при силе удара о поверхность 50 ньютонов показал, что твердая полусфера намного меньше деформируется, однако всю силу удара она испытывает сразу при приземлении, тогда как по полумягкому телу робота сила удара распределяется постепенно. Мягкое тело не чувствует никакого возрастания силы удара, пока с поверхностью не соприкоснется его маленькая твердая сердцевина, которая реагирует как полностью твердая полусфера, сразу же принимая на себя все 50 Н. Оказалось, что твердая и мягкая полусферы гасят соответственно лишь 13 и 73% энергии удара, поглощаемой «полумягким» роботом. Это свидетельствует о наибольшей эффективности градуированного по жесткости тела в распределении импульса, а потому и в уменьшении пиковых напряжений и обеспечении мягкости посадки.

Рисунок 2. Сравнение реакции на удар о поверхность (симуляция приземления трех типов верхних полусфер). Робот ударяется о поверхность под углом 45°. Этот угол соответствует особо экстремальным условиям «посадки» и коррелирует с наблюдаемыми в прыжковых экспериментах показателями приземления. Величину напряжения, возникающего в теле при ударе силой 50 Н, можно оценить по цветовой шкале. Изображение создано на основе результатов анализа конечных элементов.

Испытания напечатанных на 3D-принтере роботов двух видов подтвердили результаты моделирования. Робот с твердой верхней полусферой подпрыгивал на 1,12 м, используя 40 мл бутана и 120 мл кислорода. Робот с многослойной (градуированной по жесткости) полусферой при том же расходе топлива подлетал на 0,25 м. Гибкого робота решили не печатать, так как моделирование предсказало его непрактичность. Хотя полумягкий робот прыгал не столь высоко, он лучше переносил приземление (рис. 3 и видео 1). В одном из тестов тело твердого робота разрушилось при приземлении, выдержав лишь пять скачков. Робот с полумягким телом выдержал целых 10 и остался пригодным к дальнейшей эксплуатации.

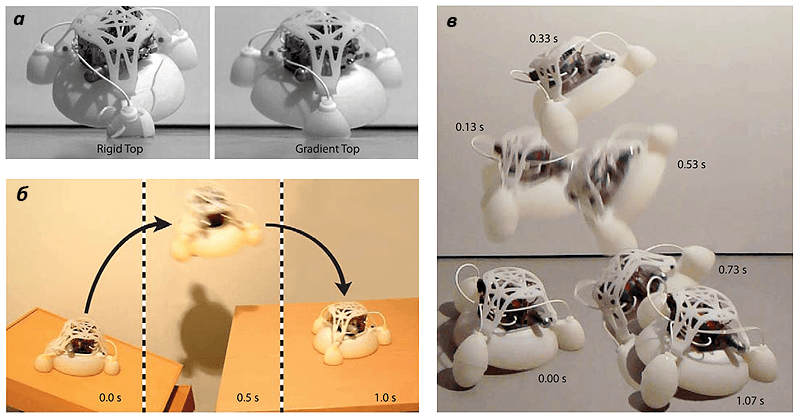

Рисунок 3. Экспериментальные прыжки роботов. а — Момент контакта двух типов роботов с поверхностью после прыжка. Твердый робот (слева) ломается при приземлении. Полумягкий робот поглощает энергию удара и «выживает». б — Полумягкий робот выполняет прыжок с наклоненной поверхности на стол. Слева направо: робот готовится к скачку, кислород и бутан поставляются в камеру сгорания; при воспламенении топлива робот поднимается в воздух; робот приземляется на стол. в — Направленный скачок. Робот наклоняется назад во время прыжка, обеспечивая мягкое приземление на надутых «ногах». После приземления он наклоняется вперед и возвращается в позицию «предскачка».

Видео 1. Результаты экспериментального испытания, показанного на рисунке 3. В первой части сравнивается приземление двух типов роботов. Во второй части полумягкий робот прыгает с наклонной поверхности (дополнительно показан взлет в замедленном режиме), а в заключительной — совершает направленный скачок на плоской поверхности.

Бόльшую часть дальнейших экспериментов с полумягкими роботами исследователи проводили без основного модуля и при подаче топлива и искры из внешних источников, чтобы упростить испытания и сократить массу системы до 50%. При этом роботы выдерживали более 100 прыжков. Полноценный же образец мог совершать недостижимое для предыдущих разработок количество автономных прыжков — 21 (плюс 89 управляемых извне). Он подпрыгивал на 0,76 м (шесть высот тела) и направленно отскакивал в сторону на 0,15 м (половина длины тела).

В недавнем эксперименте швейцарских ученых созданный ими по аналогии с «Ванькой-встанькой» робот тоже мог выполнять многочисленные прыжки на неровном ландшафте, причем принимал прежнее положение после приземления в любой ориентации [9]. В отличие от него полумягкий американский робот не может принимать предпрыжковое положение на неровной поверхности приземления, однако способен задавать направление прыжка. К тому же он приспособлен для хранения запаса топлива на 32 прыжка и монолитен — не имеет никаких скользящих частей или традиционных суставных сочленений, которые могут деформироваться грубым ландшафтом и загрязняться. Как и швейцарский «Ванька», напечатанный на 3D-принтере американский робот не повреждается огнем при микровзрывах газов в камере сгорания.

Изготовление мягких роботов многокомпонентной 3D-печатью имеет многочисленные преимущества перед традиционными методами формовки. У этого способа прототипирования высокая производительность: он позволяет быстро воспроизводить образцы (без дополнительных вложений даже при повышении морфологической сложности), а также печатать монолитные объекты из нескольких материалов, что избавляет от недостатков сложных сочленений. Но самая важная особенность — это возможность создания объектов с градиентом жесткости, который снижает возникающее на стыке материалов напряжение. Существующий ассортимент субстанций для 3D-печати довольно ограничен и, возможно, пригоден только для изготовления опытных образцов, но в скором будущем он непременно увеличится и поспособствует расширению применения описанного подхода в робототехнике.

Литература

- Robert F. Shepherd, Filip Ilievski, Wonjae Choi, Stephen A. Morin, Adam A. Stokes, et. al.. (2011). Multigait soft robot. Proc. Natl. Acad. Sci. U.S.A.. 108, 20400-20403;

- Cagdas D Onal, Daniela Rus. (2013). Autonomous undulatory serpentine locomotion utilizing body dynamics of a fluidic soft robot. Bioinspir. Biomim.. 8, 026003;

- Andrew D. Marchese, Cagdas D. Onal, Daniela Rus. (2014). Autonomous Soft Robotic Fish Capable of Escape Maneuvers Using Fluidic Elastomer Actuators. Soft Robotics. 1, 75-87;

- Бионический конструктор Эльпюль;

- Голактеко опасносте: ДНК-роботы в живом организме;

- Биоинженеры научились получать ДНК-структуры, сборкой и разборкой которых можно управлять;

- Органы из лаборатории;

- Nicholas W. Bartlett, Michael T. Tolley, Johannes T. B. Overvelde, James C. Weaver, Bobak Mosadegh, et. al.. (2015). A 3D-printed, functionally graded soft robot powered by combustion. Science. 349, 161-165;

- Michael Loepfe, Christoph M. Schumacher, Urs B. Lustenberger, Wendelin J. Stark. (2015). An Untethered, Jumping Roly-Poly Soft Robot Driven by Combustion. Soft Robotics. 2, 33-41.